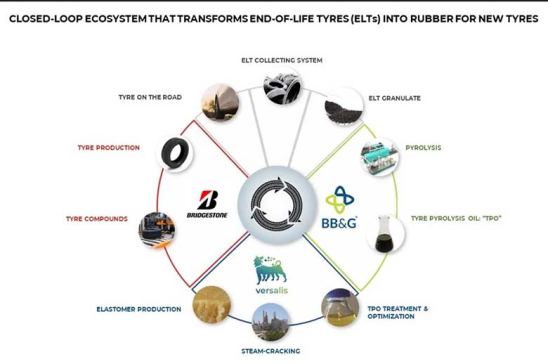

Alrededor de mil millones de neumáticos llegan al final de su vida útil cada año, según el Proyecto de la Industria del Neumático del Consejo Empresarial Mundial para el Desarrollo Sostenible (WBCSD). Bridgestone, BB&G y Versalis buscan una solución que proporcione formas innovadoras y más responsables con el medio ambiente para abordar una mayor sostenibilidad en el negocio del caucho sintético, ayudando a maximizar el ciclo de vida completo de un neumático.

Los neumáticos fuera de uso se transformarán, mediante pirólisis, en aceite de pirólisis de neumáticos para crear elastómeros de alta calidad comparables a los obtenidos de materias primas tradicionales para la producción de nuevos neumáticos. La colaboración de las tres empresas tiene como objetivo impulsar el desarrollo de la tecnología de pirólisis, así como la comercialización de los polímeros en el mercado como un valioso recurso circular para nuevos neumáticos. La asociación aprovechará el proceso termomecánico de pirólisis de BB&G para reciclar neumáticos fuera de uso a escala comercial.

La colaboración entre las tres compañías contribuirá a alcanzar sus objetivos medioambientales

BB&G ha construido y gestionado dos generaciones de plantas piloto en los últimos 10 años, y también ha puesto en marcha su primera producción comercial de pirólisis de neumáticos para validar la viabilidad y la calidad de los resultados del proceso. La unidad de TPO de BB&G está ubicada en Fátima, Portugal, y lleva operando desde el 15 de julio de 2024.

Convenio para trabajar en la economía circular del neumático fuera de uso

En los próximos meses, una primera cantidad de aceite de BB&G se introducirá en las plantas de Versalis para fabricar los elastómeros circulares que Bridgestone utilizará para crear un primer lote de neumáticos a principios de 2025. La planta comercial de TPO de BB&G contribuirá a mejorar el ecosistema circular de los neumáticos y desempeñará un papel crucial en la facilitación de la circularidad global de los neumáticos.

Versalis, la empresa química de Eni, ha estado desarrollando tecnologías y procesos circulares a través del reciclaje de polímeros. Esto incluye el reciclaje mecánico y químico complementario.

La compañía también se dedica a la diversificación de materias primas, tanto de fuentes renovables como de materias primas secundarias. A través de esta colaboración y basándose ensu propia experiencia tecnológica en materiales reciclados, Versalis integrará el aceite de pirólisis de BB&G en su propia cadena de suministro, ampliando así la gama de productos Balance®. Los elastómeros de Versalis están diseñados para garantizar un alto rendimiento.

Bridgestone puede transformar los elastómeros en neumáticos con un mayor porcentaje de caucho obtenido a partir de materias primas secundarias

Como parte de la colaboración, las tres empresas trabajarán juntas para investigar y ofrecer las mejores soluciones técnicas con el fin de establecer un ecosistema de éxito para el reciclaje en un futuro de neumáticos fuera de uso a gran escala.